Gỗ ở trạng thái tự nhiên, luôn luôn chứa một lượng nước lớn nên cần kĩ thuật xử lý gỗ tươi bằng phương pháp sấy . Khi không có một lượng nước nào hoặc một lượng nước nhỏ đựơc thoát ra, gỗ được gọi là “gỗ tươi” hoặc “gỗ chưa sấy”. Lượng nước tồn tại trong gỗ ảnh hưởng đến tính chất của gỗ. Vì vậy sấy gỗ là bước đầu tiên và quan trọng nhất trước khi gỗ được đem chế biến (gia công).

Sấy sẽ làm cho gỗ có kích thước ổn định, không bị sâu mọt, dễ dàng bảo quản, quá trình hoàn thiện và gia công sản phẩm cũng vì thế mà sẽ đạt chất lượng cao hơn. Đặc biệt, việc sấy gỗ sẽ làm nhằm giảm trọng lượng của nó theo đó làm giảm chi phí vận chuyển.

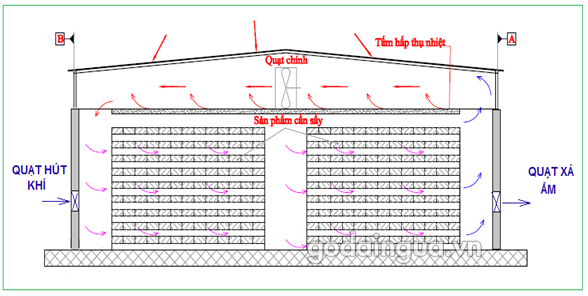

Sau khi được xử lý qua lò tẩm, công nhân sẽ tiếp tục phân loại gỗ lần nữa và sau đó chuyển qua công đoạn sấy bằng cách sử dụng nhiệt của hơi nước từ 10 – 20 ngày, tùy theo quy cách gỗ. Nhiệt độ trong từng lò sấy sẽ được công nhân kỹ thuật kiểm tra thường xuyên & điều chỉnh cho phù hợp tùy theo quy cách gỗ nhằm duy trì chất lượng gỗ sấy ổn định, tránh trường hợp nứt trong ruột. Độ ẩm sau khi đã xử lý tẩm sấy chân không đạt từ 8 – 12%.

Sấy gỗ là bước đầu tiên và quan trọng nhất trước khi gỗ xẻ được gia công.

Với gỗ sấy đạt tiêu chuẩn thì các sản phẩm cửa gỗ hay đồ nội thất làm ra từ gỗ sẽ đạt được chất lượng tốt

.

Tại sao cần sấy gỗ ?

Sấy sẽ làm cho gỗ có kích thước ổn định. Gỗ không được sấy một các đầy đủ thì sẽ không duy trì được kích thước chuẩn của nó, gây ảnh hưởng đến vấn đề gia công.

Gỗ sấy sẽ không bị sâu mục một cách dễ dàng, bên cạnh đó tạo thuận tiện hơn trong việc đánh nhẵn và hoàn thiện sản phẩm cửa gỗ hay đồ nội thất hiệu quả hơn.

Một lý do khác của việc sấy gỗ là nhằm giảm trọng lượng của nó và giảm chi phí vận chuyển.

Các phương pháp sấy gỗ

Hình thức sấy gỗ tự nhiên.

Dùng nguồn năng lượng nhiệt mặt trời làm bay hơi nước trong gỗ, có thể sấy đến độ ẩm 15%-20% tùy vào điều kiện thời tiết.

Phương pháp sấy gỗ bằng hình thức hong phơi yêu cầu đầu tư ít, không mất chi phí cho năng lượng. Tuy nhiên, hong phơi có những nhược điểm sau:

+ Thời gian sấy dài. (vài tháng)

+ Khô từ bên ngoài vào trong.

+ Cần diện tích rộng để hong phơi.

Nung trong lò

Có hai phương thức chủ yếu

Sấy gỗ dùng nhiệt: Không khí trong lò sấy được làm nóng trực tiếp bằng việc đốt than, củi. Đối với phương pháp này, thời gian sấy mất từ 3 – 4 tuần, nhưng vẫn dễ gây ra hiện tượng cong, vênh.

Sấy gỗ bằng hơi nước và áp suất: nguồn nhiệt được cung cấp bằng việc dùng áp suất đẩy hơi nước vào trong gỗ, qua lại nhiều lần, khiến gỗ được sấy khô từ bên trong lõi đi dần ra phía ngoài. Đây là phương pháp phổ biến tốt nhất hiện nay.

Ưu điểm:

+ Qúa trình sấy được kiểm soát, hạn chế được các khuyết tật, như cong, vênh,…

+ Độ ổn định của gỗ cao.

+ Đạt được độ ẩm thấp hơn so với hong phơi.

+ Lò sấy được sử dụng cho nhiều loại gỗ khác nhau.

+ Các mối mọt, sâu bị tiêu diệt trong quá trình sấy.

+ Thời gian nhanh hơn.

Nhược điểm:

Đòi hỏi chi phí đầu tư lớn hơn so với hong phơi.

Ích lợi của gỗ sấy đối với cửa gỗ hay các sản phẩm nội thất gỗ khác

+ Khả năng sử dụng tốt hơn.

+ Giảm mức độ hư hại từ côn trùng.

+ Các nhiệt tốt hơn.

+ Giữ bề mặt gỗ bền lâu hơn.